石英石

铁矿石

花岗岩

河卵石

高岭石

石灰石

国内煤泥资源化综合利用技术研究

随着国内选煤厂的大规模发展,每年都会产生大量的煤泥,由于煤泥的特殊性质,使得煤泥综合利用有一定的难度。本文通过分析研究,提出了对煤泥资源进行综合回收利用的有效途径。

根据对我国190座洗煤厂的调查,约70%的煤泥就地排放和堆放。煤泥大量堆积会导致遇水流失、风干飞扬,而作为废料排放,其环保问题又比洗煤矸石大得多。因此,如何利用好不可再生的煤炭资源,提升煤泥的附加值,已成为煤泥综合利用迫切需要解决的问题。

煤泥因其高水、高灰的特性,呈粘稠状,难以运输且装卸麻烦,同时还会大大增加无效运输量,其中较低的热值对于燃烧或炼焦会造成不利的影响,这些都严重影响了煤泥的工业利用价值。目前,煤泥资源化利用途径主要有以下几种:利用煤泥的低热值直接燃烧发电;通过将煤泥干燥脱水制成型煤;与中煤掺混作为锅炉燃料。这几种工艺措施均已在国内被采用并推广,是煤泥资源化利用的理想途径,其中锅炉然然是目前国内最普遍的的煤泥利用方法。

煤泥燃烧发电

湿煤泥直接人炉燃烧又称为湿法利用,与干法利用相比,无须配置干燥设备,但湿煤泥在炉内燃烧同样需要消耗热量蒸发所含水分。虽然从能量利用角度来说二者消耗热量相同,但湿法利用消耗的是锅炉内的高品质能量,所以会对锅炉运行产生较大影响。

湿煤泥在锅炉中燃烧主要应解决以下2个问题:如何在锅炉内实现稳定、高产燃烧;充分考虑高水、高灰对锅炉系统的影响。

利用煤泥燃烧发电在解决煤泥污染问题的同时,又能节约能源,变废为宝,可获得巨大的社会效益和丰厚的经济效益。随着煤泥燃烧发电技术的进一步发展,75t/h、220~260t/h(50MW)、410~480t/h(100~150MW)煤泥循环流化床锅炉得到普遍工业化应用。

煤泥干燥脱水

1、工艺流程

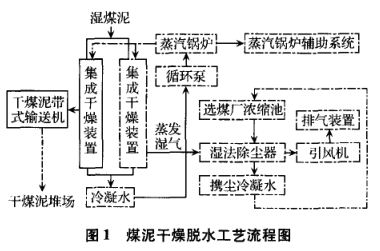

煤泥干燥脱水后与原煤掺混后作为锅炉燃料,目前,煤泥干燥主要有两种方式:以滚筒式热烟气干燥工艺为代表的干燥方式和以多层多级多效干燥设备为主的干燥工艺。工艺流程见图1。

2、工艺特点

煤泥干燥脱水系统的主要作用是使煤泥水分降低,使干燥后的煤泥可与原煤掺混后作为锅炉燃料使用。由于煤泥干燥脱水后物理性能发生了较大改变,解决了洗煤泥在输送过程中的滴淌、粘挂、溢漏现象,改善了其储、装、运的性能,防止了厂区环境的二次污染,极大的改善了厂区环境。

3、注意事项

但由于煤泥干燥系统自身的特点,煤泥脱水干燥后产品作为电厂燃料还需注意以下问题:①煤泥热值低,锅炉对燃料的热值有要求,因此,煤泥混掺比例不宜过大,以免影响锅炉正常运行;②煤泥干燥后易扬尘,干燥设备宜设在中煤仓附近,以与中煤进行混合,避免长途运输造成污染;③煤泥干燥产生粉末,需考虑防爆,干燥腔内氧气含量不宜过高,腔内保持负压低氧。

煤泥制型煤

型煤是比较成熟的洁净煤技术之~。在各种洁净煤技术中,工业型煤的能量转换率最高,可达97.5%。将煤泥制成型煤,既有利于节约煤炭资源,减少煤泥对环境的污染,又有利于改变选煤厂的产品结构,提高选煤厂的经济效益和社会效益。

煤泥型煤生产应注意几个问题:1)合理控制煤泥水分。型煤成型时最佳水分含量一般为10%~15%,而煤泥所含水分在30%左右,所以需要先进行干燥处理。2)合理选择使用粘结剂。因为煤泥灰分含量偏高,所以对粘结剂的要求更苛刻一些。3)粒度要求。型煤成型要求原料的粒度 3mm,而煤泥在干燥过程中容易结块,需要进行破碎处理。

此外,煤泥还可用于民用型煤生产以及水泥、石灰等建材的制造,也可与生物质结合制作生物质型煤、型焦。近年来,还出现了其他新的利用形式,如将煤炭洗选与城市污水处理结合起来,利用煤炭的吸附能力净化污水、污水混合煤泥制浆;同时,实现污水洗煤、煤泥制浆、洁净燃烧的流程,综合效益明显。

结语

1、随着我国原煤入洗率提高,煤泥产量大幅度增加,煤泥燃烧发电是解决煤泥综合利用问题的一条有效途径。煤泥燃烧发电应结合成本及市场煤泥特点,采用干法或湿法利用。

2、经过煤泥综合利用电厂多年的发展,煤泥掺烧正朝着洁净、可靠、大量、高产的方向发展,循环流化床锅炉大比例掺烧煤泥不但解决了煤泥污染问题,而且也节约能源,变废为宝,创造了很好的经济效益。

3、加快研发新型干燥装置,为煤炭洗选厂配备经济、有效的干燥设备将是解决煤泥利用的根本方法。

我公司作为专业烘干设备生产厂家,提供规格型号齐全的煤泥干燥设备,产品质量高产,欢迎前来选购。

上一篇: 电厂煤矸石发电过程中除尘器的类型及选择

下一篇: 辊式破碎机行走机构故障的改造及其维护