石英石

铁矿石

花岗岩

河卵石

高岭石

石灰石

水泥生产线上水泥磨收尘系统的节能改造

随着国内新型干法水泥生产线的建设,节能环保问题成为水泥行业关注的重点。在新型干法水泥生产线中,要想实现节能环保,就必须对水泥粉磨系统进行技术改造。本文我们水泥设备生产厂家就某公司的水泥磨系统改造实例进行说明。

水泥磨收尘器系统运行工艺参数及存在的问题

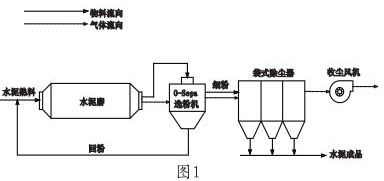

水泥磨工艺流程见图1。

某公司水泥生产线投产后经过两年左右的使用,随着系统产量的提高,我们发现水泥磨收尘器的阻力过大,收尘器进出口的压差平均在2000Pa以上,中控不得不经常依靠降低主排风机的频率放灰来缓解收尘器的压差,降低主排频率就意味着降低物料在磨内的流速,在不减产的情况下,磨头冒灰严重。

经检查发现,由于入磨物料水分偏大,综合水分在2.0%左右,再加上南方地区空气湿度大以及压缩空气中不可避免带有少量的油污,导致收尘袋表面结露现象严重,极大制约了收尘器的清灰能力。同时收尘器积灰斗所使用的双道锁风阀由于轴承部位进灰导致锁风阀运作不灵活,致使锁风效果极差,使物料二次飞扬,严重影响收尘器的收尘效果。再者,收尘器清灰模式为离线清灰,由于提升阀故障多,经常开关不到位或发片和阀杆脱落,造成收尘器运行时压差经常故障性高,影响水泥磨收尘器的正常运行。

应对措施

1、为了缓解收尘袋表面结露现象我们选用材质为防水防油的覆膜涤纶针刺毡,同时为了增加磨机系统风量,降低收尘器内部风速,提高收尘器的收尘能力,我们根据收尘器内部结构形式加长了收尘袋及袋笼,共增加过滤面积398m2,幅度达10%。

2、公司的供气系统平均压力在0.4MPa左右,为了增强喷吹效果,我们针对水泥磨袋收尘增加了一台20m³的专用空压机,单独对收尘器供气,保证供气压力在0.5MPa以上,同时将导流管全部拆除,保证扩散的原始气流连同诱导的气流同时以超音速进入滤袋口,并顺势吹到滤袋底部,在底部形成一定压力,气流然后反冲向上,在滤袋内迅速膨胀,产生振动,起到清灰效果。

3、为了解决积灰斗二次飞扬的问题,我们将原来使用的双道锁风阀更换为星型下料器,增强了锁风效果。

4、拆除所有提升阀的阀片,将离线清灰改为在线清灰,保证袋收尘的正常运行。

实施效果

改造工程于2012年1月底全部完毕,袋收尘的压差由原来的2000Pa以上降至800~1300Pa之间,水泥磨台时明显增加,电耗也随之下降。对比如下:

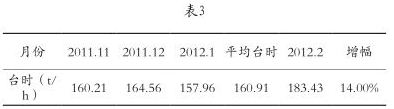

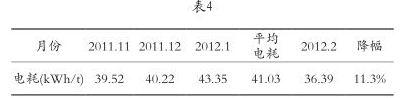

水泥磨台时(P.O42.5)如表3所示;水泥磨本部电耗(P.O42.5)如表4所示:

从以上数据来看,水泥磨台时比原来增加了14%,而水泥磨吨水泥电耗也下降了11.3%,达4.64kWh,按我公司年产130万吨以及平均电价0.62元/kWh计算,全年可节约电耗6032000kWh,直接经济效益达3739840元。

总之,水泥磨系统作为水泥生产线上重要的耗能环节,此次技改是通过提高水泥磨袋收尘的清灰能力,减小袋收尘压差来提高磨机效率,从而增加台时,使该水泥企业在节能降耗以及节约成本方面取得了令人满意的成果。我们红星水泥设备生产厂家为了保证企业经济效益,专门打造了各种节能环保的水泥设备,欢迎前来咨询选购。

上一篇: 珍珠岩尾矿的综合利用之制备轻质陶瓷砖工艺研究

下一篇: 红星球磨机回转部分结构的合理设计